Introducción

Los componentes BGA (Ball Grid Array) y QFN (Quad Flat No-leads) son ampliamente utilizados en electrónica moderna por su alta densidad de conexiones y tamaño compacto. Sin embargo, su montaje presenta desafíos únicos, desde el soldado hasta la inspección. En este artículo, exploraremos los principales retos y las soluciones prácticas para trabajar con estos encapsulados.

1. ¿Qué son BGA y QFN?

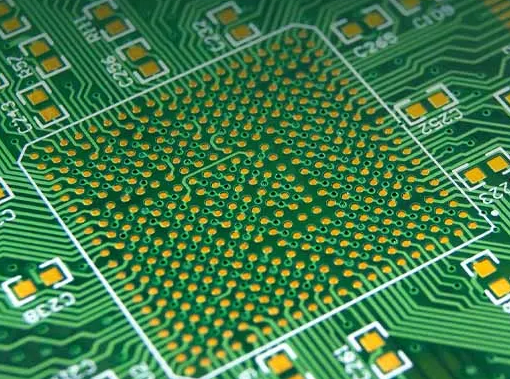

A. BGA (Ball Grid Array)

-

Estructura: Matriz de esferas de soldadura en la parte inferior.

-

Ventajas: Alta densidad de pines, mejor disipación térmica y rendimiento eléctrico.

-

Aplicaciones: Procesadores, FPGAs, chips de memoria.

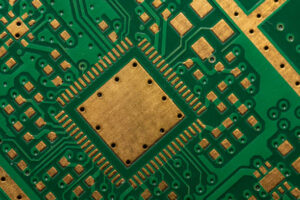

B. QFN (Quad Flat No-leads)

-

Estructura: Paquete sin patas, con pads de soldadura en los bordes y base térmica.

-

Ventajas: Perfil bajo, buen manejo térmico y menor inductancia.

-

Aplicaciones: Microcontroladores, reguladores de voltaje, sensores.

2. Principales Retos en el Montaje

A. Soldadura de Componentes BGA

Problema:

-

Dificultad para inspeccionar las soldaduras bajo el componente (no son visibles a simple vista).

-

Riesgo de bridging (cortocircuitos entre bolas) o cold joints (soldaduras frías).

Soluciones:

-

Uso de plantillas de esténcil precisas para aplicar pasta de soldar uniformemente.

-

Reflow con perfil térmico optimizado (precalentamiento, soak, reflow y enfriamiento controlado).

-

Inspección por rayos X (AXI) para verificar soldaduras ocultas en producción masiva.

B. Montaje de Componentes QFN

Problema:

-

Los pads laterales y la base térmica deben soldarse correctamente para evitar falta de conexión eléctrica o térmica.

Soluciones:

-

Diseñar pads de soldadura con «thermal relief» para evitar desequilibrios térmicos.

-

Aplicar suficiente pasta de soldar en el pad central (pero sin exceso para evitar cortos).

-

Usar reflow con atmósfera controlada (N₂) en casos críticos para mejorar la soldabilidad.

3. Diseño de PCB para BGA/QFN

A. Reglas Básicas de Layout

-

BGA:

-

Usar vías láser (microvías) para rutear señales desde matrices densas.

-

Mantener una distribución simétrica de las bolas de soldadura para evitar warpage.

-

-

QFN:

-

Incluir pads de soldadura extendidos para facilitar la inspección visual.

-

Añadir vías térmicas bajo el pad central para mejorar disipación.

-

B. Consideraciones de Fabricación (DFM)

-

Tamaño de las pistas: Asegurar que el ancho sea compatible con el pitch del componente.

-

Separación entre pads: Evitar errores de cortocircuito en reflow.

-

Material de la PCB: Usar sustratos con baja expansión térmica (ej: FR4 de Tg alta) para evitar deformaciones.

4. Técnicas de Reparación y Rework

A. Reballing de BGA

-

Proceso:

-

Retirar el componente con estación de aire caliente.

-

Limpiar pads con pasta desoldante y cinta de soldar.

-

Aplicar esferas nuevas (solder balls) y recalentar con plantilla de reballing.

-

B. Resoldadura de QFN

-

Consejos:

-

Usar flux líquido para mejorar la adhesión de los pads laterales.

-

Aplicar calor uniforme con hot air gun para evitar daños por estrés térmico.

-

5. Herramientas Recomendadas

| Tarea | Herramienta |

|---|---|

| Inspección BGA | Microscopio digital / Rayos X (AXI) |

| Soldadura/rework | Estación de aire caliente |

| Aplicación de pasta | Esténcil láser + squeegee |

| Perfil térmico | Horno de reflow con registro de datos |

Conclusión

Los componentes BGA y QFN son esenciales en diseños modernos, pero requieren precisión en el diseño, soldadura y verificación. Implementando estas soluciones, podrás evitar fallos comunes y garantizar montajes confiables.

🔧 ¿Necesitas ayuda con tu proyecto?

👉 Consúltanos para más información sobre montaje avanzado de PCB.