El diseño de placas de circuito impreso (PCBs) para aplicaciones en automoción y aeroespacial presenta desafíos únicos debido a los entornos hostiles, normativas estrictas y la necesidad de una fiabilidad extrema. Desde temperaturas extremas hasta vibraciones constantes, los ingenieros deben garantizar que sus diseños cumplan con los más altos estándares de calidad.

En este artículo, exploraremos los principales retos en el diseño de PCBs para estas industrias, incluyendo:

- Certificaciones obligatorias (ISO, AEC-Q100, DO-254).

- Robustez mecánica y resistencia a vibraciones.

- Manejo de temperaturas extremas (frío intenso y calor excesivo).

- Selección de materiales y técnicas de fabricación especializadas.

1. Certificaciones y Normativas: Cumplir con los Estándares de la Industria

Automoción: AEC-Q100 e ISO 26262

En el sector automotriz europeo, las PCBs, además del marcado CE y el RoHS, se deben cumplir con las siguientes certificaciones:

-

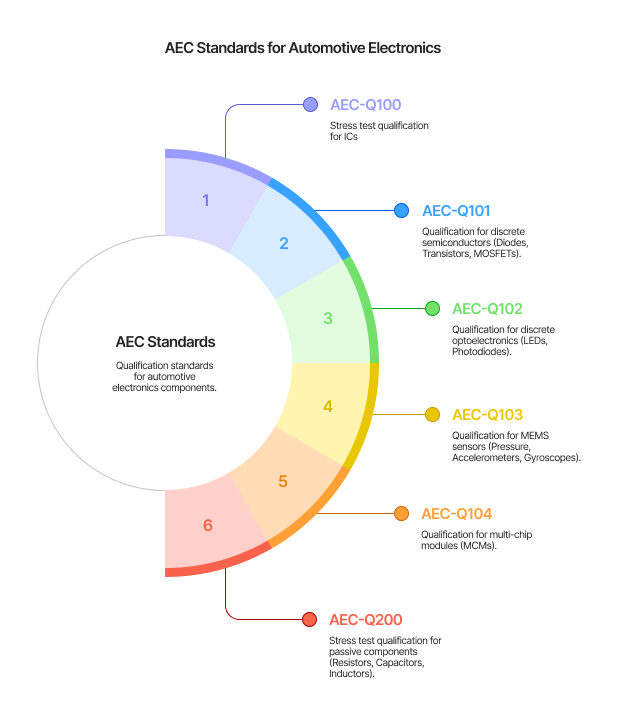

AEC-Q100/Q200: estándar fundamental de la industria automotriz para la calificación de circuitos integrados (CI), establecido por el Automotive Electronics Council (AEC), el cual define pruebas de estrés rigurosas para asegurar la fiabilidad y calidad de los chips en condiciones automotrices extremas, incluyendo grados de temperatura específicos (Grado 0 a 3), garantizando que los componentes electrónicos puedan operar de manera segura y duradera en vehículos.

-

ISO 26262 (Seguridad Funcional): norma internacional de seguridad funcional para la industria automotriz, que proporciona un marco para gestionar los riesgos de los sistemas eléctricos y electrónicos (E/E) en vehículos de carretera, desde el diseño hasta el desmantelamiento, utilizando un enfoque basado en el riesgo (ASIL) para asegurar que los fallos no causen lesiones, cubriendo todo el ciclo de vida del producto y basándose en la norma genérica IEC 61508.

- ECE R10 (Compatibilidad Electromagnética): Regula que los sistemas electrónicos no interfieran entre sí ni con el vehículo, esencial para la homologación.UNECE R155/R156 (Ciberseguridad): Obligatorio para la homologación de vehículos nuevos en la UE desde julio de 2022 (R155) y 2024 (R156), afectando a todos los vehículos vendidos.

- IATF 16949: Sistema de gestión de calidad específico para la industria automotriz, complementario a ISO 9001.

Aeroespacial:

En aviación y espacio, las normativas son aún más rigurosas:

-

Reglamento (UE) 748/2012 (EASA): Establece normas para la certificación de aeronavegabilidad, diseño (Certificados de Tipo), producción y medio ambiente de productos, componentes y equipos aeronáuticos, incluyendo requisitos para organizaciones de diseño y producción.

-

Normas AS9100/EN 9100 (y EN 9110/9120): Sistemas de gestión de calidad específicos para la industria aeroespacial, esenciales para ser proveedor, basados en ISO 9001 pero con requisitos adicionales de gestión de riesgos, trazabilidad y control de proveedores.

- Compatibilidad Electromagnética (EMC): Normas como CISPR 25, ISO 11452 (series 2, 4), ISO 7637 (series 2, 3) y ISO 10605, que aseguran que la electrónica no interfiera con otros sistemas y funcione correctamente en el entorno aeroespacial.

- Ciberseguridad: Regulaciones como el Reglamento (UE) 1035/2011 sobre servicios de navegación aérea, que incluyen la protección contra interferencias ilícitas, fundamentales para sistemas electrónicos.

- Reglamento (UE) 910/2014 (eIDAS): Regula la identificación electrónica y servicios de confianza (firmas, sellos, sellos de tiempo) para asegurar transacciones seguras y su validez legal en toda la UE, importante para la gestión documental y electrónica en aeroespacial.

Para la electrónica aeroespacial en Europa, debes cumplir con las normas de calidad y gestión (EN 9100), cumplir requisitos técnicos de aeronavegabilidad y EMC según EASA y estándares técnicos, y asegurar la validez electrónica con eIDAS, siendo la AS9100 clave para la cadena de suministro y la fiabilidad.

2. Robustez Mecánica: Vibraciones, Impactos y Fatiga

Automoción (Vehículos en Movimiento)

-

Las PCBs en vehículos sufren vibraciones constantes (ej: motores, terrenos irregulares), y aunque no lo parezca esto puede afectar seriamente al comportamiento y durabilidad de la electrónica.

-

Soluciones:

-

Refuerzo mecánico: Uso de PCBs de alta Tg (temperatura de transición vítrea*) o metal-core (Aluminio).

-

Soldadura reforzada: Adhesivos conductivos o soldadura selectiva para componentes pesados (ej: conectores).

-

* La temperatura de transición vítrea es la propiedad mecánica que indica la temperatura de transición vítrea, que es la temperatura más alta a la que el sustrato mantiene la rigidez

Aeroespacial (Entornos Críticos)

-

En cohetes y aviones, las PCBs enfrentan fuerzas G extremas y ciclos térmicos rápidos.

-

Soluciones:

-

Montaje mediante «conformal coating» (recubrimiento anti-humedad y anti-vibración).

-

Diseño sin puntos únicos de fallo (redundancia en pistas críticas).

-

Ejemplo práctico: Uso de vías rellenas de cobre (filled vias) para evitar fracturas en PCBs de satélites.

3. Temperaturas Extremas: Del Frío del Espacio al Calor del Motor

Rangos Térmicos Exigentes

| Aplicación | Rango de Temperatura | Desafío |

|---|---|---|

| Motores de automóvil | -40°C a +150°C | Expansión térmica de materiales. |

| Satélites (órbita) | -55°C a +125°C | Condiciones de vacío y radiación. |

Soluciones de Diseño

-

Selección de materiales:

-

Cerámicos o PTFE para alta frecuencia y estabilidad térmica (ej: radares en aviones).

-

Substratos flexibles (Polyimide) en zonas con movimiento recurrente.

-

-

Dissipación de calor:

-

Thermal vias bajo componentes críticos (ej: MOSFETs en sistemas de potencia).

-

Heat sinks integrados en PCBs de alta densidad.

-

Error común: Usar FR4 estándar en ambientes >130°C (puede delaminarse). Optar por FR4 de alta Tg o Isola 370HR.

4. Tendencias Futuras: Electrificación y Electrónica Aeroespacial

-

Automoción eléctrica: PCBs para 800V battery systems ya que requieren mayor aislamiento y gestión térmica.

-

New Space (satélites pequeños): Diseños miniaturizados y ligeros con materiales exóticos (ej: LCP).

Conclusión: Diseñar para Sobrevivir

El éxito en PCBs para automoción y aeroespacial depende de:

- Cumplir normativas desde el primer prototipo.

- Priorizar robustez sobre densidad en circuitos críticos.

- Simular condiciones extremas (ANSYS, Altium 3D).

¿Necesitas ayuda con un diseño específico? ¡Comenta tus desafíos y exploremos soluciones!