Cuando diseñamos un PCB, no solo debemos preocuparnos por el esquemático y el layout, sino también por el acabado superficial (surface finish). Esta capa protectora que recubre las pistas de cobre influye en la soldabilidad, durabilidad y rendimiento de la placa.

En este artículo, exploraremos los distintos tipos de acabados superficiales, sus ventajas y desventajas, y en qué aplicaciones se recomienda cada uno.

¿Qué es un Acabado Superficial en una PCB?

El acabado superficial es una capa metálica o química aplicada sobre las pistas de cobre expuestas en un PCB. Su objetivo principal es:

✅ Proteger el cobre de la oxidación (evita corrosión antes de la soldadura).

✅ Mejorar la soldabilidad (facilita el montaje de componentes).

✅ Garantizar confiabilidad a largo plazo (evita fallos por degradación).

Tipos de Acabados Superficiales y sus Aplicaciones

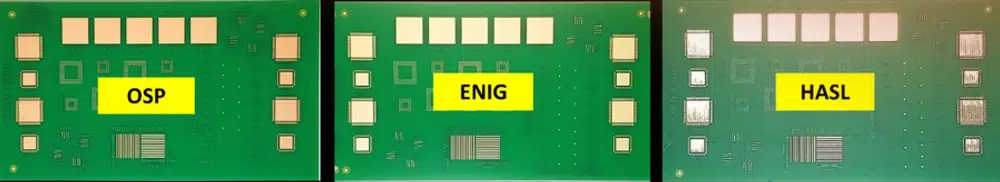

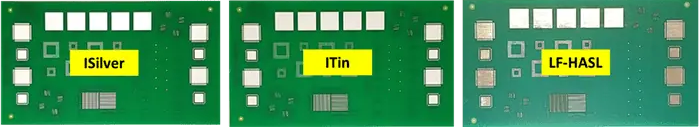

1. HASL (Hot Air Solder Leveling) – El más común

-

Proceso: Se sumerge el PCB en estaño fundido y luego se elimina el exceso con aire caliente.

-

Ventajas:

-

Bajo costo.

-

Buena soldabilidad.

-

-

Desventajas:

-

Superficie no plana (problema para componentes de montaje superficial, SMD).

-

No recomendado para alta densidad (BGA, QFN).

-

-

Usos típicos: Electrónica general, prototipos económicos.

2. ENIG (Electroless Nickel Immersion Gold) – El estándar profesional

-

Proceso: Una capa de níquel seguida de una fina capa de oro por inmersión.

-

Ventajas:

-

Superficie plana (ideal para SMD y BGA).

-

Excelente resistencia a la oxidación.

-

Bueno para múltiples soldaduras (rework).

-

-

Desventajas:

-

Más caro que HASL.

-

Riesgo de «Black Pad» (fallo en la unión níquel-oro).

-

-

Usos típicos: Electrónica de alta gama, IoT, telecomunicaciones.

3. OSP (Organic Solderability Preservative) – Económico y ecológico

-

Proceso: Una película orgánica protectora sobre el cobre.

-

Ventajas:

-

Bajo costo.

-

Superficie plana (bueno para SMD).

-

Ecológico (sin metales pesados).

-

-

Desventajas:

-

Vida útil corta (debe soldarse en menos de 6 meses).

-

No apto para múltiples soldaduras.

-

-

Usos típicos: Electrónica de consumo, placas que se ensamblan rápidamente.

4. Immersion Silver (IAg) – Alternativa al ENIG

-

Proceso: Una capa delgada de plata sobre el cobre.

-

Ventajas:

-

Bueno para alta frecuencia (RF/microondas).

-

Más barato que ENIG.

-

-

Desventajas:

-

Propenso a la corrosión si no se almacena bien.

-

No recomendado para ambientes con azufre.

-

-

Usos típicos: Antenas, circuitos RF, automoción.

5. Electrolytic Hard Gold – Para conectores y alta durabilidad

-

Proceso: Una capa gruesa de oro sobre níquel (por electrólisis).

-

Ventajas:

-

Extremadamente resistente al desgaste (ideal para conectores).

-

Larga vida útil.

-

-

Desventajas:

-

Muy caro.

-

No ideal para soldadura directa.

-

-

Usos típicos: Conectores, tarjetas de memoria, aplicaciones militares.

6. ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) – Alto rendimiento

-

Proceso: Níquel + paladio + oro (similar a ENIG pero con paladio intermedio).

-

Ventajas:

-

Elimina el problema del «Black Pad».

-

Excelente para soldadura y wire bonding.

-

-

Desventajas:

-

Coste muy elevado.

-

-

Usos típicos: Semiconductores, aerospacial, médica.

Comparativa Rápida: ¿Cuál Elegir?

| Acabado | Costo | Planitud | Durabilidad | Soldabilidad | Aplicaciones |

|---|---|---|---|---|---|

| HASL | 🟢 Bajo | 🔴 Mala | 🟡 Moderada | 🟢 Buena | Prototipos, electrónica general |

| ENIG | 🔴 Alto | 🟢 Excelente | 🟢 Alta | 🟢 Excelente | Alta densidad, IoT, telecom |

| OSP | 🟢 Bajo | 🟢 Buena | 🔴 Baja | 🟡 Regular | Electrónica de consumo |

| Immersion Silver | 🟡 Medio | 🟢 Buena | 🟡 Moderada | 🟢 Buena | RF, microondas |

| Hard Gold | 🔴 Muy alto | 🟢 Buena | 🟢 Muy alta | 🔴 Limitada | Conectores, wearables |

| ENEPIG | 🔴 Muy alto | 🟢 Excelente | 🟢 Muy alta | 🟢 Excelente | Médica, aeroespacial |

Conclusión: ¿Cuál es el Mejor Acabado para tu PCB?

-

¿Prototipos económicos? → HASL (si no hay componentes pequeños).

-

¿Alta densidad (BGA, QFN)? → ENIG (el estándar profesional).

-

¿Electrónica de consumo rápida? → OSP (bajo costo, pero caduca pronto).

-

¿RF o alta frecuencia? → Immersion Silver.

-

¿Conectores o ambientes hostiles? → Hard Gold.

-

¿Aplicaciones críticas (médica/aeroespacial)? → ENEPIG.

El acabado superficial puede marcar la diferencia entre un PCB fiable y uno con fallos prematuras. Elige según tu aplicación, presupuesto y requisitos técnicos.

¿Tienes dudas sobre qué acabado usar en tu próximo proyecto? ¡Déjanos un comentario!

🔗 ¿Quieres aprender más sobre diseño de PCBs? Pregúntanos sobre los temas en que estés interesado o síguenos para más contenido técnico.